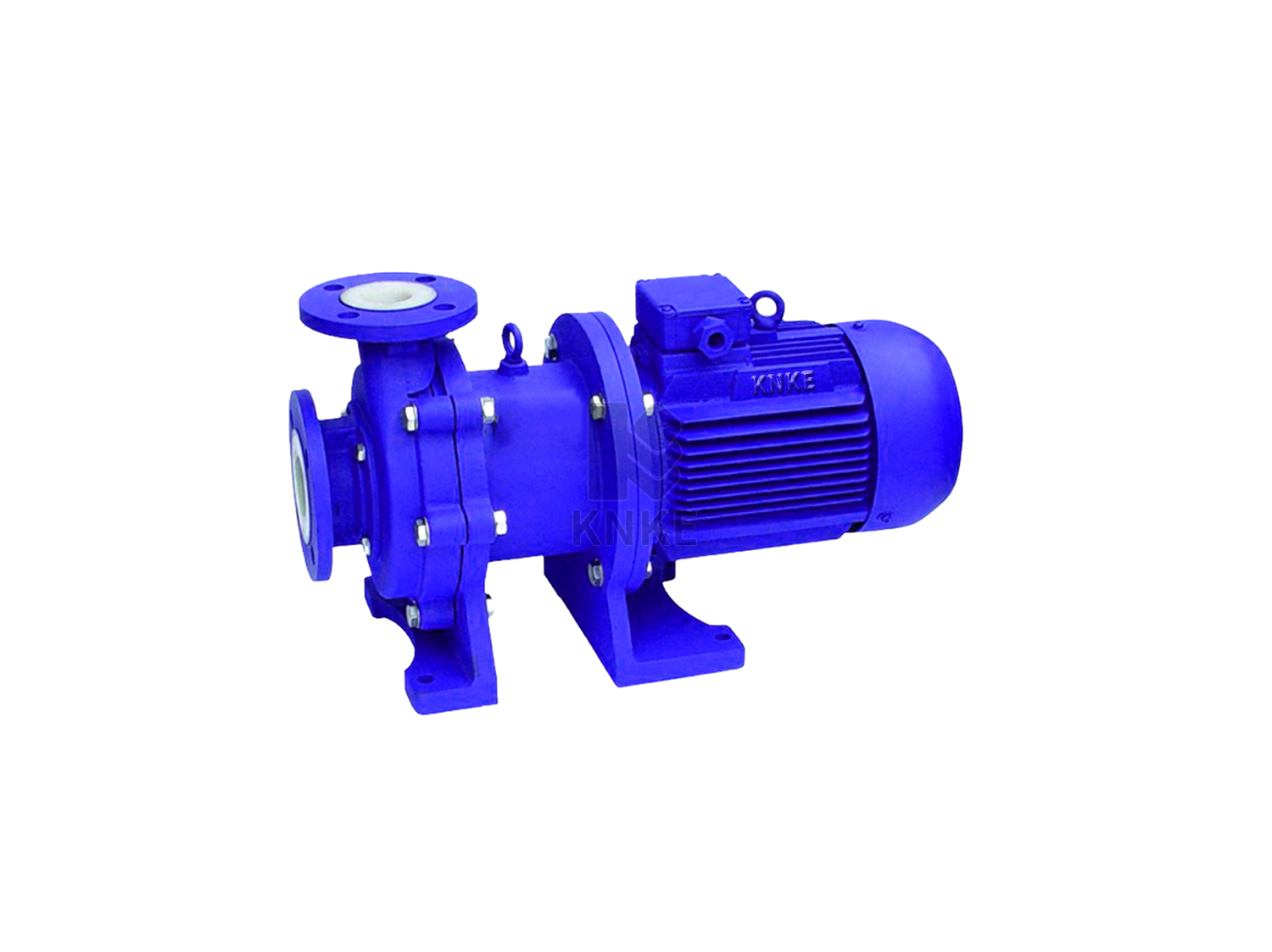

化工泵是工業(yè)生產(chǎn)中的重要設(shè)備,其機械密封的完好直接關(guān)系到生產(chǎn)效率和安全。然而,在實際使用中,泄漏是一個常見且棘手的問題。了解其泄漏的原因,對于預(yù)防和解決問題至關(guān)重要。

1、正常運轉(zhuǎn)中的泄漏

當(dāng)化工泵在正常運轉(zhuǎn)中突然出現(xiàn)泄漏,通常是由于設(shè)備的磨損或零件老化導(dǎo)致。這種情況可能因工況變化、操作錯誤或維修不當(dāng)引起。例如,如果化工泵的實際輸出量較少,物質(zhì)在泵內(nèi)殘留并循環(huán),這會產(chǎn)生熱量,從而影響密封性。此外,過大的回流量也可能導(dǎo)致沉渣積累,影響密封。

2、試運轉(zhuǎn)時的泄漏

試運轉(zhuǎn)階段的泄漏主要是由于化工泵速度快,產(chǎn)生的離心力對機械密封造成影響。密封泄漏可能源于動、靜環(huán)因摩擦而損壞,導(dǎo)致密封失效。此外,安裝時對壓縮量考慮不全面或設(shè)計時密封端面比壓程度偏低等問題,都可能導(dǎo)致密封性能降低。

3、壓力性泄漏

啟動和停運時的壓力性泄漏通常發(fā)生在泵的進口處。如果進口堵塞或物質(zhì)中含有氣體,可能會導(dǎo)致內(nèi)部壓力過小,從而引起泄漏。此外,壓力波動和高壓環(huán)境也會對機械密封的可靠性和穩(wěn)定性產(chǎn)生負(fù)面影響。

4、靜試安裝時的泄漏

靜試安裝完成后,通過觀察化工泵是否存在泄漏以及泄漏量的大小,可以判斷問題所在。小量泄漏通常表明密封圈出現(xiàn)問題,而大量泄漏則暗示摩擦副間存在問題。觀察泄漏情況和位置,可以進一步分析泄漏原因。

化工泵的機械密封泄漏可能由多種因素引起,包括設(shè)備磨損、操作錯誤、維修不當(dāng)、設(shè)計缺陷等。理解這些原因有助于更有效地進行故障診斷和預(yù)防措施的制定,從而提高化工泵的運行效率和安全性。